【技术】共阴极LED显示屏双芯片方案

摘要:近年来,小间距LED显示屏飞速发展。随着点间距的不断变小,显示屏上LED灯和元器件的密度大大增加。元器件密度增加,意味着发热量的增加。发热一方面会导致热均匀性变差而影响显示屏的灰度均匀性,影响显示屏的显示性能,更为严重的是将大大影响产品可靠性,降低使用寿命。同时,不必要发热还造成了能量浪费,电力成本增加,不符合当下社会节能减排的绿色环保需求。

近年来,小间距LED显示屏飞速发展。随着点间距的不断变小,显示屏上LED灯和元器件的密度大大增加。元器件密度增加,意味着发热量的增加。发热一方面会导致热均匀性变差而影响显示屏的灰度均匀性,影响显示屏的显示性能,更为严重的是将大大影响产品可靠性,降低使用寿命。同时,不必要发热还造成了能量浪费,电力成本增加,不符合当下社会节能减排的绿色环保需求。

为了提升小间距屏的产品性能和可靠性,也为了更好地响应节能减排的号召,市场对低功耗LED显示屏系统方案的需求变得更为迫切。

二、传统方案

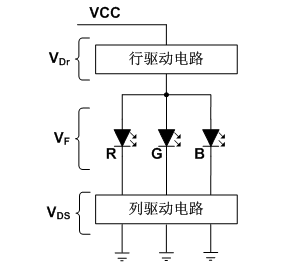

传统LED显示屏大都采用共阳极方案,如图1所示。

图1

全彩LED显示屏中的每个像素由包括红、绿、蓝三色的LED灯组成。在动态扫描屏中(小间距屏大都为扫描屏,且扫描数高),由行驱动电路选择点亮的行与电源VCC导通,再由列驱动电路根据显示数据将恒流源打开或关闭一定的时长,使与其相连的相应行的LED灯点亮相应的时长。

如图1所示,电源电压VCC = VDr + VF+ VDS,其中:

》VDr、VDS为行/列驱动电路的工作压降,通常其工作压降≤0.3V;

》VF为LED灯的正向电压,各灯之间差异较大,且红灯与蓝、绿灯存在1~1.2V的压差,表1所示为LED灯珠的典型规格参数。

表1 LED灯珠的正向电压

为使RGB三色均能正常点亮,兼顾绿灯G、蓝灯B的亮度,同时考虑到行驱动电路和列驱动电路的工作电压,并为系统留有一定的余量,传统共阳极LED显示屏系统需提供较高的电源电压,以表1所示参数的LED灯珠构成的显示屏为例,其输入电压VCC应满足:

VCC ≥ 0.3 + 3.6 + 0.3 = 4.2V。

这将导致恒流驱动电路的恒流输出端不得不承担多余的压降,尤其是红灯的恒流源,至少需承担1~2V的电压,远远高于提供恒流输出所需的最低电压,引起芯片过热,及整系统发热不匀进而影响显示效果。有时为了不影响恒流源的使用寿命,传统显示屏系统中,尤其是红灯也会使用分压电阻,用以分担多余的电压以分担发热,但总的能量依然浪费。

对于小间距显示屏而言,由于其上LED灯和元器件密度的大幅增加,若仍沿用传统共阳极方案,将放大上述能耗和发热,使得显示屏各项性能指标难以达到*佳的状态。

另外,小间距显示屏大都扫描数较多,系统刷新率、灰阶等显示指标难以做好,且消影、耦合等显示效果难以调好。

三、视芯的共阴极方案

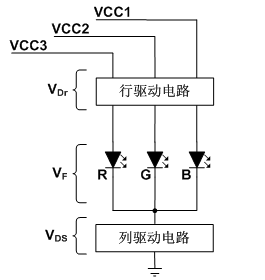

为了更好地减温降耗节能,同时提升小间距显示屏的显示性能,视芯科技推出了共阴极LED显示屏双芯片解决方案,如图2所示。

图2

视芯的共阴极双芯片方案可对RGB三色进行分开供电,可以解决共阳方案容易导致恒流源压降过高的问题。其中,行、列驱动电路的工作压降≤0.3V,仍以表1所示参数的LED灯珠构成的显示屏为例,红、绿、蓝三色的输入电压可分别设置为:

VCC3= 0.3 + 2.4 + 0.3 = 3.0V;

VCC2= 0.3 + 3.6 + 0.3 = 4.2V;

VCC1= 0.3 + 3.6 + 0.3 = 4.2V。

如此,可大幅降低红灯电源电压,蓝、绿两色电压差异不大,两者电源可合一。

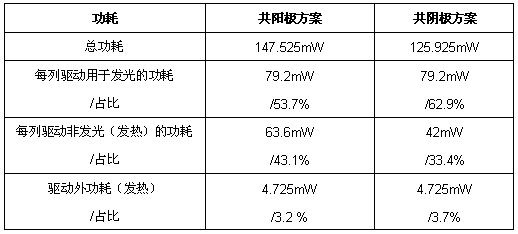

以下,分别计算共阳极方案和共阴极方案的功耗分布。

以表1所示参数的LED灯珠构成的模组为例,正向电压VF采用典型值,若该模组每路R/G/B电流分别为18/12/4mA,共阳极方案时电源电压为4.2V,各部分功耗分别如下:

1) 每列驱动用于发光的功耗:1.8*18 + 2.9*12 + 3.0*4 = 79.2mW

2) 每列驱动非发光/发热的功耗:2.4*18 + 1.3*12+ 1.2*4 = 63.6mW

3) 驱动外功耗/发热:1颗恒流驱动电路工作电流约6mA,每列功耗约4.2*(3*6/16)=4.725mW

4) 总功耗:79.2+63.6+4.725=147.525mW

以一样的LED灯珠构成的共阴极LED模组,每路R/G/B电流仍分别为18/12/4mA,红灯电压为3.0V,蓝绿电压为4.2V,各部分功耗分别如下:

1) 每列驱动用于发光的功耗(不变):1.8*18 + 2.9*12 + 3.0*4 = 79.2mW

2) 每列驱动非发光/发热的功耗:1.2*18 + 1.3*12+ 1.2*4 = 42mW

3) 驱动外功耗/发热:1颗恒流驱动电路工作电流约6mA,分到每列功耗不变,约4.2*(3*6/16)=4.725mW

4) 总功耗:79.2+42+4.725=125.925mW

两个方案的功耗对比如下表所示:

对比可知,相较于传统共阳极方案,视芯共阴极双芯片方案红灯的恒流源无需承担较高的工作电压,也无需使用分压电阻进行分压,LED显示屏的系统功耗更低,芯片发热降低,发光效率提升,减少了能量浪费。

除了共阴极方案本身带来的低功耗特点,视芯提出的双芯片方案基于核心IC还具有以下多项优点。

1. 低功耗设计

为更好的满足小间距显示屏的应用需求,视芯方案还具有其它方式的低功耗设计:

》采用了创新的通信方式以及专利算法,方案无需高频时钟GCLK即可实现高显示性能,驱动电路内部没有PLL模块,系统功耗低;

》方案采用了动态节能技术,实时进行图像检测,当检测到图像全黑或低灰时进入更低功耗模式,降低了系统功耗和能量浪费;

》驱动电路还可根据配置的电流值设置合适的饱和压降,有助于选择更低工作电压,进一步减少能量浪费和芯片发热;

》还可结合电源控制方案,利用可编程电源,增加恒流源压降检测模块,使电源电压工作于尽可能低的电位,进一步降低不必要的能量浪费,实现系统低功耗、低发热。

2. 结构简洁,高性能

视芯的双芯片方案进一步简化了结构,提升了显示性能:

》双芯片方案,无需译码电路、驱动电路等辅助IC,元器件种类少,易于PCB设计和布板;

》内置大容量存储,扫描可支持高达64扫,进一步减少元器件数量,PCB设计和布板更为简洁,并且进一步降低整系统成本;

》行/列驱动电路的通信方式均采用创新的专利技术,通信没有高频的GCLK(传统PWM芯片高达10MHz以上的GCLK是影响系统EMC的主要原因),通信时钟通常低于10MHz,易于电磁兼容设计;

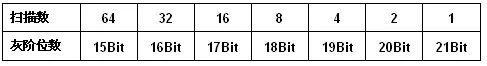

》采用专利算法实现高刷下高辉高精度,灰阶位数更多,灰阶精度更高,不浪费显存,使显示屏拥有高显示性能。可根据不同扫描数,实现更多的灰阶位数,提升灰阶精度。

3. 消残影&去耦合

因寄生电容的存在,LED显示屏在追求高刷新、高对比度的同时,将不可避免的遇到显示残影、耦合现象、短时间脉冲下恒流驱动误差等诸多因素对图像质量的影响。小间距LED显示屏,通常使用更高的扫描设计及更小恒流驱动电流,这将使显示残影、耦合现象、首扫偏暗等问题更为突出。

视芯驱动电路内置智能消影控制模块,可以行列联动精确控制消影的时机和程度,高刷新率下也可有效消除行/列影。双芯片方案能更好地均衡高刷下的消影效果和开短路造成的“十字架”、“毛毛虫”现象,实现高刷下良好消影效果。

智能消影控制模块做到的“行列联动精确控制”,也能较好地解决耦合效应,达到传统方案无法做到的效果,使图像高亮与低亮部分不再相互影响,色彩过渡自然而连续。

综上,视芯推出的共阴极LED显示屏双芯片方案,是一款技术领先的方案,具有低功耗、少发热、高显示品质、低系统成本等多方面的优势。

来源:杭州视芯科技有限公司

陕公网安备 61019002000416号

陕公网安备 61019002000416号

业务咨询

业务咨询