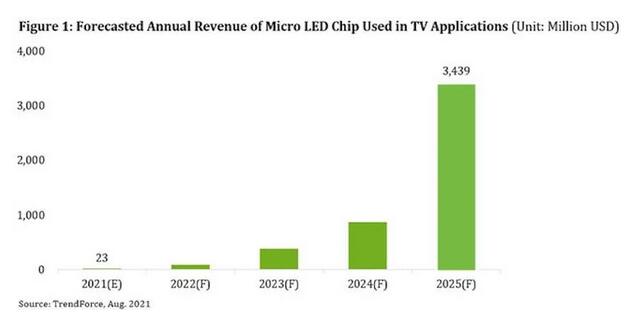

用于电视的Micro LED芯片年收入将在2025年达到34亿美元

摘要:电视用Micro LED芯片的年收入预计将在2025年达到34亿美元,在2021-2025年期间的复合年增长率为250%。

文章转自:亚威资讯

TrendForce 表示,增长将源于显示器制造商早期计划在大尺寸显示器上采用Micro LED技术

根据TrendForce的报告《2021 Mini/Micro LED自发光显示器趋势和供应商策略分析》,电视用Micro LED芯片的年收入预计将在2025年达到34亿美元,在2021-2025年期间的复合年增长率为250%。

这种增长主要归功于显示器制造商早期计划在大尺寸显示器上采用Micro LED技术;虽然这项技术的高昂成本在短期内不太可能被克服,但TrendForce仍然基于几个因素预测这一高收入。

第 一,Micro LED技术使无间隙、大尺寸模块化显示器成为可能;其次,采用Micro LED技术的显示器能够满足影院级显示器或高端电视的标准;最后,韩国电视品牌一直在积极投资Micro LED电视开发。

2018年三星发布了146英寸电视墙,并恰如其分地命名为“The Wall”之后,该公司在接下来的每届CES上,都继续发布大尺寸模块化电视墙和Micro LED电视(包括75英寸、110英寸、219英寸和292英寸)。

尽管如此,TrendForce表示,在Micro LED电视广泛商业化之前,电视制造商将继续面临技术壁垒和成本方面的挑战。尤其是Micro LED芯片、背板/驱动器、传质三大领域的突破仍然是最值得关注的。

Micro LED芯片占Micro LED电视制造成本的最 高份额,其持续高价可归因于三个因素。其中第 一个因素是电视制造中使用的芯片数量巨大。例如,一台4K分辨率的电视需要2488万颗Micro LED芯片。其次,由于Micro LED芯片的尺寸很小,其制造工艺对波长均匀性和洁净室颗粒数量提出了极其严格的要求。最后,由于Micro LED芯片小于75μm,目前的PL(光致发光)技术无法完全检测Micro LED芯片的缺陷,从而增加了芯片向背板传质过程的难度。

PCB背板搭配无源矩阵(PM)是一种相对成熟的解决方案,已成为P>0.625mm像素间距显示器的主要选择。然而,对于尺寸相对较小但分辨率保持不变的Micro LED电视,一旦像素间距缩小到0.625mm以下,PCB背板的开发就开始出现线宽和线距等挑战,这两者都会对大规模生产构成限制并增加制造成本。相反,TFT玻璃背板搭配LTPS阵列能够精确控制和驱动Micro LED显示器中的电路。因此,这种配备有源矩阵(AM)的背板有望成为未来Micro LED电视的主流技术。

背板开发的另一个技术挑战是玻璃金属化。随着显示器分辨率越来越高,它们要求模块之间的间隙相应更小。现在,传统的COF(薄膜上芯片)设计不再可行,制造商改为从侧面或通过TGV(玻璃通孔)工艺在TFT玻璃表面布线。为了实现这种布线,制造商需要利用玻璃金属化技术。然而,由于玻璃金属化仍存在良率低、成本高等诸多技术瓶颈,随着行业的发展,制造商必须努力克服这些障碍。

在制造工艺方面,Micro LED发展的主要障碍有两个:传质和测试/修复。每台Micro LED电视使用的2488万颗Micro LED芯片在传质良率、制造时间和测试/修复工艺方面都提出了巨大的需求。目前,该行业主要的传质技术包括拾放、激光传输、流体装配、磁性传质、辊式传质和晶圆键合。

每种传质技术的采用取决于显示产品的分辨率以及要转移的Micro LED芯片的尺寸,每种技术对产能、良率和制造设备成本都有其自身的影响. 这就是为什么Micro LED生产线涉及如此高的复杂性。TrendForce认为,Micro LED电视制造中的传质过程需要达到至少2000万UPH(每小时单位)的速度和99.999% 的良率,Micro LED电视才具有广泛的商业发布的可行性。

来源:CSC化合物半导体

陕公网安备 61019002000416号

陕公网安备 61019002000416号

业务咨询

业务咨询