Cost Down不忘品质第一,共同为小间距市场保驾护航

摘要:Cost Down不忘品质第一,共同为小间距市场保驾护航

近段时间,国内各大上市企业半年报陆续公布,大部分企业(尤其是上游芯片厂)利润下降甚至亏损,数据体现出在大环境和价格竞争下,行业上中下游大部分企业都正面临着巨大的业绩压力。近年来,由于小间距应用领域逐年拓宽,市场容量连年增长,各大芯片厂和封装厂大量扩产,期望通过扩大规模实现成本下降。然而,一时间上游和中游的增长速度远大于下游,局促地表现为供大于求的困境,部分企业(尤其是芯片大厂)库存量高涨,降价去库存的压力巨大。

▲表一:2019部分上市企业上半年营收概况(上表信息来自网络)

面对大部分贵金属(金、钯、银、铜、锡、镍等)及部分原材料持续涨价、人工成本逐年上升所带来的压力,为了迎合市场cost down的需求,部分企业会选择铤而走险,企图通过大幅降低主要材料用料标准来实现非理性降价。

正是在这样的背景之下,部分封装企业开始以滥用材料的方式实现降本,由此引发了行业恶性竞争的乱象,大家一味以低价追逐泡沫利润,致使小间距LED品质骤然下滑,远远偏离失效率标准,极大地影响了整个产业链的信心。

由于芯片占LED灯珠材料成本比重*高,在这场“降价”逆流中成为了首当其冲的对象,芯片越切越小。然而,如此匆匆降本,小芯片的性能又是否已达到小间距产品应有的指标呢?

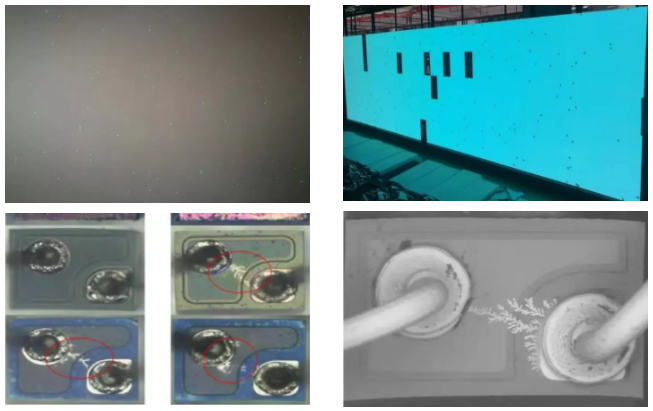

▲图一:小芯片在显示屏上的不良现象及不良分析图

对于每个企业来说,合理降低成本意味着增加企业的盈利、使产品有更好的价格竞争力、促进企业改善生产经营管理及扩大规模。追求Cost Down,恰恰是行业不断进步,步入成熟的表现。

我司认为Cost Down的正确做法在于:节约原材料、能源等物资消耗;提高生产效率;提高设备利用率;提升产品质量;减少废品损失;节约制造费用。只有在保证产品质量,甚至提升产品质量的前提下,实现成本下降才有实际意义,这也是国星RGB超级事业部长久以来的追求。

但是在降低成本的过程中,部分企业可能会采用大跃进的错误方式,以致为了满足眼前利益,损害长远利益,甚至破坏整个产业的生态。例如:选用质量较差的原料、物料;不合理地压低供应商价格;不当地节约人力;人才的劣币逐良币等,这类做法是对Cost Down的理解出现严重偏颇,无异于饮鸩止渴。相信提起2008年的三鹿毒奶粉事件大家仍会心有余悸,为谋求暴利,已倒闭的三鹿集团曾经不惜代价偷工减料,在当时伤害了整个行业,甚至闹得全世界人心惶惶,多个国家禁止了中国乳制品进口,严重损害了中国乳业的商业信誉,直至今天,仍有超过五成中国民众不敢买国产奶粉。

目前,市场上1010的品质问题主要表现为芯片烧伤掉电极居多。其实芯片烧伤掉电极曾经是小间距显示的技术难题,但随着芯片厂及封装厂技术的共同进步,自2015年以来这个问题呈明显减少趋势。然而,正如前文所述那样,今年部分企业一味盲目地打价格战,滥用材料,导致这一原本早已改善的问题再度浮出水面,甚至又在市场上“兴风作浪”,掀起一股“逆流”。

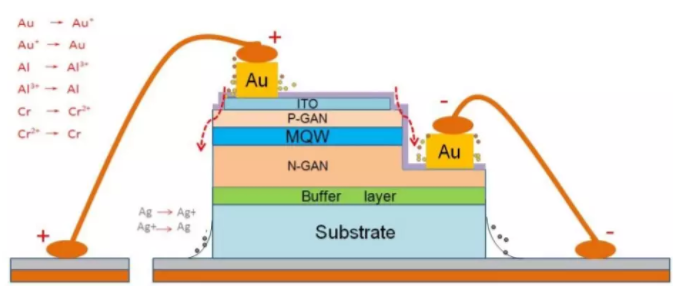

下面,我们需要先了解芯片因水汽导致的烧伤掉电极原理:如下图所示,当水汽(尤其是含有氯离子的水汽)渗入到芯片表面且在有电场的作用下,电极的底层元素Cr、Al、Au等容易被电解成金属离子,若有加正向电压P+、N-,P电极电极出的金属离子会沿着电场方向迁移,若加逆向电压P-、N+,N电极电极出的金属离子会沿着电场方向迁移;此外,灯珠如在高刷使用,大电流等异常电场作用下,会加速芯片烧伤、金迁移甚至掉电极不良。

▲图二:芯片电极金属迁移原理图

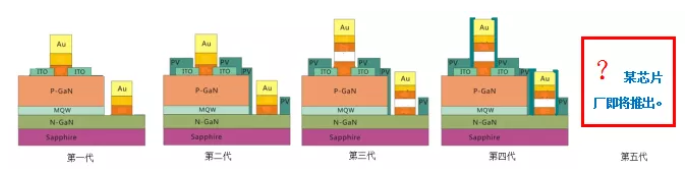

芯片厂为了配合中下游不断改善甚至解决高刷及反压会较大程度上加剧烧伤掉电极的问题,近几年来,GaN芯片的电极经历了以下的发展历程:

▲图三:GaN芯片电极结构发展历程

根据上图我们不难发现:第*代芯片结构是完全没有防护的,整个电极裸露在外面,即使芯片尺寸很大,但只要遇到高湿高刷就很容易出现金属迁移。目前,国星RGB销售的小间距LED均采用了第四代芯片的PV(Passivation)方案,业内不少同行的方案仍处于从第三代到第四代的过渡阶段。

接下来,我们通过实验结果来看看,不同结构的芯片电极模拟应用在高温高湿条件下的耐反压差异:

▲图四:GaN芯片不同电极结构在高温高湿条件下的耐反压差异

以上对比结果明显说明了芯片结构升级的好处,因为耐反压水平不断提升。预计第五代芯片量产上市后,小间距显示的品质将再次实现飞跃。

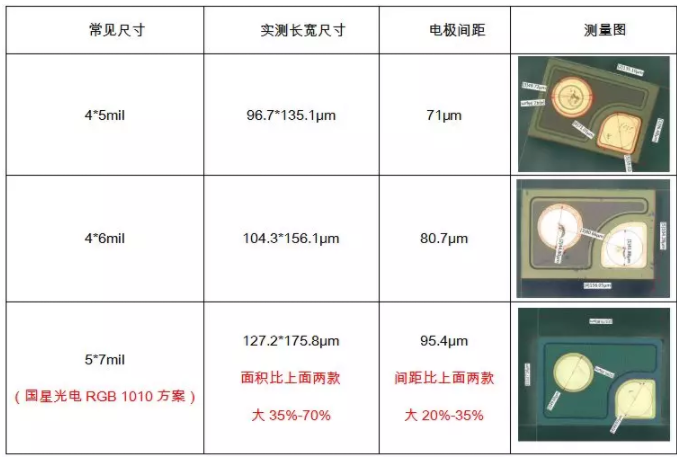

除了电极结构,芯片的电极距离大小也与金属迁移有密切的关系,电极间距大,电极间的电场的效应会变弱,就能提高芯片的耐反压能力。而芯片的电极距离更多是由芯片的长宽尺寸及预留焊线的电极大小直接决定的。而目前市面上已有不少封装厂的1010普遍把芯片尺寸缩小到4*6mil、4*5mil,这种做法对芯片的耐反压能力将产生负面影响。下面我们通过数据对比看一下实测尺寸差距及可靠性差异:

▲表二:市面上常见1010芯片实测尺寸

芯片电极间距很大程度上是由芯片尺寸直接决定的,虽然小尺寸芯片也一样可以沿用PV包覆电极的技术,但受限于需兼顾亮及焊线空间,当尺寸越小,预留的PV包覆面积就越小,会大幅提升芯片的制程管控难度并降低良率,从目前市面上的应用情况来看, PV包覆技术在小尺寸芯片(尤其是4*6以下)尚不够成熟,尤其还不适宜用到高刷小间距显屏市场上。下面我们来看一组测试结果:

▲图五:不同尺寸不同批次芯片高温高湿耐反压试验对比(a为 某个时间值)

值得行业注意的是,小间距及Mini显示屏用LED器件对芯片品质的要求远高于常规户内产品,实现成本下降也必须以品质保障为前提。随着小间距应用领域不断拓阔,市场需求越来越大,行业发展越来越快,业界对小间距LED的品质要求也越来越高,作为LED显示封装企业,更应只有顺势而为,才能长足发展。

国星RGB超级事业部深耕小间距市场多年,深知成本下降固然重要,但必须坚持“质量第*”的原则方能可持续发展,从去年开始,我们主动向供应链发起了升级要求,哪怕牺牲利润,也要保证品质。我司1010显示器件,自2017年底至今已持续近两年保持芯片尺寸不变,而在其它主材料方面,我们也坚守行业准则,提升配置标准,实实在在做到“加量不加价”。制程关键的焊线工序始终保持着100%全检、拒绝流出不良的管理制度,坚定不移地推行上机失效率≤10ppm质量标准。

不论行业价格竞争多么激烈,我司始终坚持在保证品质的前提下展开Cost Down工作,尽心尽力做行业最优的小间距显示器件。最后,我司呼吁广大业界同仁与我们一道,在cost down的同时,专注技术、不忘初心,积极推动产品品质升级,一起为小间距行业发展保驾护航,为Mini LED显示市场健康快速发展练好内功。

来源:RGB超级事业部

陕公网安备 61019002000416号

陕公网安备 61019002000416号

业务咨询

业务咨询